Понимание основ формирования леденцов

Производство леденцов различной формы включает в себя направление расплавленных конфет в специально разработанные полости или использование механического давления, чтобы придать конфетам форму. Ключевые факторы включают в себя:

Материал и конструкция пресс-формы

Металл (алюминий, нержавеющая сталь): быстрое охлаждение, высокая прочность, подходит для крупномасштабных операций.

Пищевой силикон: гибкий, легко извлекается из формы, используется в основном в небольших или кустарных установках.

Пластик (поликарбонат): обеспечивает прозрачность (чтобы видеть уровень заполнения), но медленнее охлаждается и менее долговечен.

Угол наклона и механизм выпуска

Для всех форм требуется небольшой конус (1–3°) на вертикальных стенках («черновик»), чтобы затвердевший леденец можно было вынуть, не разрывая и не прилипая.

Сложные формы (например, фигурки с подрезами) часто требуют форм, состоящих из нескольких частей, или боковых стержней, которые убираются перед выбросом.

Контроль вязкости и температуры

Расплавленный сахар (около 148 °C/300 °F) должен оставаться жидким достаточно долго, чтобы заполнить каждый уголок. Если форма слишком холодная, конфеты начнут схватываться до того, как полость заполнится, что приведет к образованию пустот.

В некоторых рецептах добавляют глюкозу или кукурузный сироп, чтобы снизить риск кристаллизации и обеспечить равномерное заполнение детализированных форм.

2. Первичные методы формирования

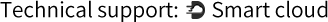

В отрасли используются четыре основных подхода. Каждый из них различается по сложности, времени цикла и достижимому уровню детализации:

2.1 Статическое (гравитационное) формование

Этапы процесса:

Нагревание и разжижение: сахар (с цветом и вкусом) нагревается до температуры ~148 °C.

Раздача в стационарные формы: расплавленная конфета разливается (с помощью гравитации или насоса низкого давления) в фиксированные плиты форм на плоском конвейере или столе. В небольшое углубление предварительно помещается палочка.

Охлаждение и затвердевание: формы проходят под зоной охлаждения или через нее (вентилятор или туннель холодного воздуха).

Извлечение из формы: после достаточного затвердевания (обычно 15–30 секунд) пластина открывается, и простой выталкиватель выталкивает хлопья на сборную ленту.

Возможность формы:

Умеренная детализация: хорошо подойдут сердечки, звезды, простые символы или плоские логотипы.

Ограничения: Подрезы (глубокие выемки) затруднены; полости должны быть коническими.

Преимущества и ограничения:

| Аспект | Подробности |

|---|---|

| Простота установки | (Простые тарелки; замена форм менее чем за 2 минуты) |

| Скорость производства | ~300 единиц/час на станцию (зависит от количества форм и эффективности охлаждения) |

| Уровень детализации | (Нет поднутрений; только основные рельефы и формы) |

| Идеальный размер тиража | До ~10 000/неделя |

| Обслуживание | Низкий (минимальное количество движущихся частей; периодическая очистка от остатков сахара) |

Роторное (карусельное) формование

Этапы процесса:

Установка карусели: несколько карманов для форм установлены на вращающейся пластине.

Раздача: на определенной заправочной станции точная насадка впрыскивает расплавленную конфету в каждый карман. Штифт (или зажим) удерживает клюшку по центру.

Немедленное охлаждение: после заполнения карманы вращаются под охлаждаемыми пластинами или форсунками для продувки воздухом, чтобы начать быстрое затвердевание.

Извлечение: примерно через 30–60 секунд карман выравнивается с механизмом выталкивателя. Булавка выталкивает готовый леденец, который падает на мини-конвейер или подметальный рычаг.

Возможность формы:

Высокая детализация: сложные рельефы, подрезы, составные формы (например, мультяшные лица, логотипы).

Многоцветность/слой: можно использовать последовательные сопла для наслоения (например, нанесите красную основу, затем белый верх).

Преимущества и ограничения:

| Аспект | Подробности |

|---|---|

| Простота установки | (Выравнивание пластин и регулировка времени занимают ~ 5–10 минут) |

| Скорость производства | ~1 000 единиц/час (в зависимости от количества полостей и продолжительности цикла) |

| Уровень детализации | (Поддерживает подрезы, боковые сердцевины, многослойные заливки) |

| Идеальный размер тиража | ~10 000–50 000/неделя |

| Обслуживание | Умеренная (прецизионные кулачки и сопла требуют периодической калибровки/чистки) |

Компрессионное (плунжерное) формование

Этапы процесса:

Налейте или поместите предварительно порцию конфеты: отмеренную порцию теплого сахара (чуть ниже 148 °C) опускают в нижнюю полость формы.

Сжатие: соответствующий верхний поршень опускается, заставляя конфету заполнить всю полость. По краям лишнюю конфету выдавливаем.

Охлаждение: спрессованная конфета остается в контакте с охлажденными поверхностями формы в течение ~ 10–20 секунд.

Извлечение: выталкивающие штифты в нижней пластине выталкивают фигурный предмет на разгрузочную ленту.

Возможность формы:

Лучше всего подходит для плоских или тонких форм: логотипы, медали, тонкие рельефы (например, корпоративные знаки отличия или неглубокие рисунки).

Ограниченная трехмерная глубина. Глубокие или округлые формы сложнее воспроизвести с помощью простого поршня.

Преимущества и ограничения:

| Аспект | Подробности |

|---|---|

| Простота установки | (Выравнивание плунжера требует точности; износ полости подходит) |

| Скорость производства | ~200 единиц/час (цикл включает компрессионное охлаждение) |

| Уровень детализации | (Отлично подходит для четких неглубоких рельефов, но не для глубоких подрезов) |

| Идеальный размер тиража | До ~10 000/неделя |

| Обслуживание | Умеренная (уплотнения плунжера и поверхности формы требуют периодической проверки) |

Литье под давлением (высокопроизводительное/промышленное)

Этапы процесса:

Подогрев подачи и коллектора: расплавленная карамель удерживается в подогреваемом коллекторе (чтобы предотвратить преждевременную кристаллизацию).

Инъекция под высоким давлением: гидравлические или плунжерные приводы одновременно проталкивают конфеты через сопла «горячеканальных каналов» в каждую полость.

Быстрое охлаждение: полости формы окружены каналами охлаждающей жидкости (вода или гликоль), что обеспечивает быстрое затвердевание конфет.

Извлечение и обрезка: после точного заполнения и выдержки (~ 5–15 секунд) гидравлические выталкивающие пластины выталкивают выступающие элементы; автоматический скребок или лента удаляют любые заусенцы.

Возможность формы:

Чрезвычайно подробная информация: может обрабатывать подрезы, многоползуновые формы, боковые стержни.

Варианты нескольких цветов/слоев: различные потоки сахара можно вводить последовательно или совместно.

Преимущества и ограничения:

| Аспект | Подробности |

|---|---|

| Простота установки | (Сложное выравнивание коллектора и настройка параметров; замена пресс-формы требует нескольких часов) |

| Скорость производства | ~3 000 единиц/час (зависит от количества гнезд; промышленные многоместные формы могут работать еще выше) |

| Уровень детализации | (Высшая точность; идеально подходит для брендинга и многослойной графики) |

| Идеальный размер тиража | > 50 000/неделя |

| Обслуживание | Высокая (гидравлические системы, горячие каналы и прецизионные клапаны требуют постоянного обслуживания) |

Следите за нашей следующей статьей.

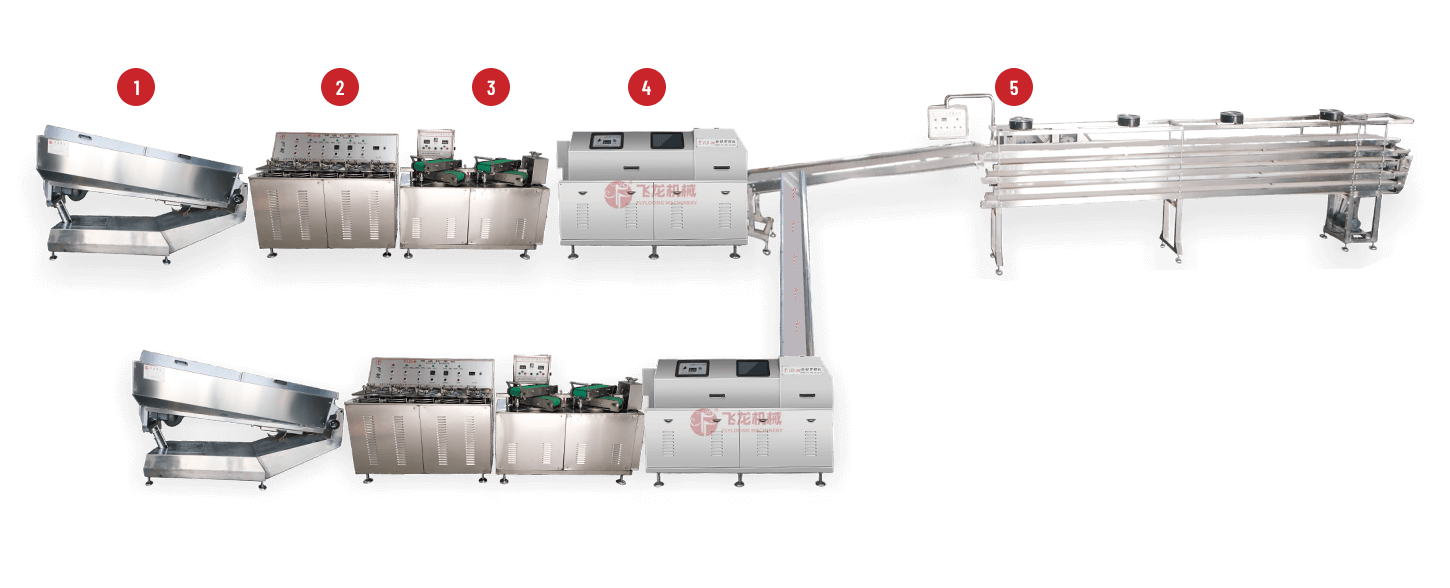

Pусский

Pусский

English

English 中文简体

中文简体 русский

русский Français

Français Español

Español عربى

عربى

+86-(0)515-8465666

+86-(0)515-8465666 +86-(0)515-85566996

+86-(0)515-85566996 +86-138 1559 9708

+86-138 1559 9708 flyloong@flyloongcn.com

flyloong@flyloongcn.com

Главная

Главная